在现代农业体系中,复合肥生产流程是连接化工原料与高效农业应用的关键环节。通过系统化的复合肥工业生产工艺,将氮、磷、钾等多种养分稳定整合到同一颗粒中,不仅提高了施肥效率,也满足了现代农业对产品一致性和规模化生产的要求。本文将从工业视角出发,对复合肥生产流程进行完整梳理,系统解析各关键工艺环节及其技术要点。

在复合肥工业生产中,复合肥通常指每一颗肥料颗粒中同时含有两种或三种主要植物营养元素。

复合肥通常指在同一肥料颗粒中,含有两种或三种主要植物营养元素——氮(N)、磷(P)和钾(K)。这种结构设计,使得每一颗粒在施用过程中都能为作物提供相对均衡、稳定的养分供应。

与简单物理混合的肥料形式不同,复合肥生产工艺更加注重养分在颗粒内部的均匀分布和结构稳定性。这种均匀结构不仅有助于提高养分利用率,也能减少因养分分布不均而带来的作物生长差异。

从农业应用角度来看,复合肥更适合机械化施肥和大面积农田使用,其颗粒形态、流动性和溶解特性,均围绕现代农业作业方式进行设计和优化。

复合肥通常指在同一肥料颗粒中,含有两种或三种主要植物营养元素——氮(N)、磷(P)和钾(K)。这种结构设计确保了每一颗粒在施用过程中都能为作物提供相对均衡的养分供应。

复合肥的营养来源主要包括氮源、磷源和钾源等基础化肥原料。这些原料通常来源于化工合成或矿产资源,在工业生产中具有成熟且稳定的供应体系。

常见的氮源原料包括尿素、硫酸铵和硝酸铵;磷源原料多来自磷酸盐类化合物或磷酸;钾源原料则主要以钾盐类矿物为基础。不同原料在化学反应特性、吸湿性以及热稳定性方面存在明显差异。

在实际复合肥生产过程中,这些原料可能以粉状、颗粒状或结块状态存在。原料形态和物理特性的差异,会直接影响后续混合、造粒和稳定化工艺的控制方式。因此,在进入核心生产阶段之前,对原料状态进行统一和调节,是保证复合肥生产流程稳定运行的重要前提。

由于原料状态不统一,工业生产中通常需要对原料进行预处理,以确保其在后续工艺阶段中的稳定输送和均匀分布。这一过程有助于提高整体制造过程的连续性和可控性。

核心在于创造一个相对均质的起点。

复合肥生产中常用的基础原料,如尿素、磷酸一铵、硫酸钾或氯化钾等,其来料状态在粒径、水分、流动性以及堆积密度等方面往往存在明显差异。例如,尿素吸湿性较强,容易结块;部分磷肥原料可能偏潮湿、粘性较大;而钾盐类原料则常以较粗的晶体形式存在。若未经处理直接混合,这种差异容易在料仓或输送过程中产生离析现象,从而影响配料准确性。

因此,预处理阶段的主要目标,是通过破碎、筛分以及必要时的干燥等手段,将各类原料调整到相对接近且适宜的物理规格(通常为细粉或小颗粒)。这一过程不仅为后续的电子计量配料创造稳定条件,也为实现高质量的团聚造粒奠定基础,对颗粒强度、养分分布均匀性以及成品率均有直接影响。

尽管不同企业在产品配方和生产规模上存在差异,复合肥的工业制造过程通常遵循相似的工艺逻辑,并可划分为若干典型阶段。

从系统角度看,现代连续化复合肥生产线是物理过程、化学反应与散体物料处理技术的集成体。

其流程一般始于原料的准备与科学配伍,核心在于通过造粒工序赋予粉状物料良好的物理形态,随后通过干燥与冷却等热力学过程稳定颗粒结构,最终经由筛分与表面处理确保产品满足商品化要求。各工艺阶段通过皮带输送机、斗式提升机等设备连接,并配合返料循环系统形成闭环运行。对这一顺序化流程的理解,是进行工艺规划、设备选型或产能评估的重要基础。

在进入核心加工阶段前,原料需要具备合适的粒径范围和良好的均匀性。通过科学配比与有效混合,各类养分能够在物料体系中充分分散,为后续造粒创造稳定条件。

常见设备类型与选型关注点:

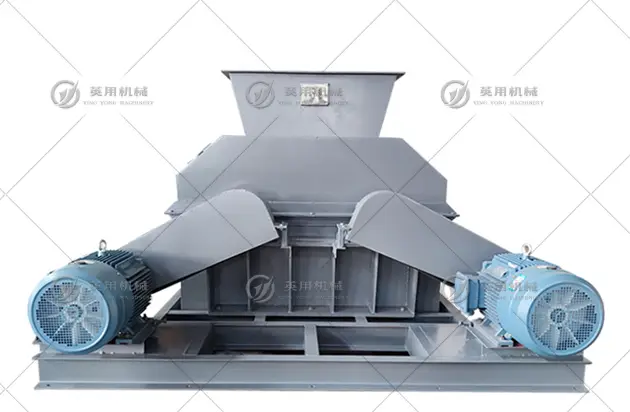

原料破碎机:用于处理结块或粒径偏大的原料。链式破碎机通常适用于含水偏高或易结块的物料;立式破碎机则更适合干燥、晶体类原料,且粉尘相对可控。破碎阶段的关键在于粒度控制,过细可能增加粉尘损失,过粗则可能影响造粒稳定性。

配料系统(Batching Systems):多采用多仓电子配料秤进行计量。系统稳定性与计量精度是核心考量因素,在精细配方应用中,计量误差通常可控制在较小范围内。针对易吸潮物料,料仓往往配备破拱或助流装置,以保证连续下料。

混合设备(Mixers):双轴桨叶式混合机混合强度高、效率高,适合对均匀度要求较高的配方;滚筒式混合机则混合作用相对温和、设备磨损较小。混合均匀度通常通过变异系数(CV值)进行评价。

颗粒化是复合肥制造过程中的核心阶段,其目的在于将粉状物料转化为结构稳定、粒径相对均一的颗粒,以改善流动性、施用性能和产品外观。

工艺原理与设备选择:该阶段主要基于团聚或挤压成型原理。转鼓造粒机是应用最广泛的团聚设备,混合物料在旋转筒体内借助液相添加和滚动运动逐步形成颗粒,其成粒效果受物料特性、液相添加方式以及设备运行参数的综合影响。挤压造粒则通过对干粉施加机械压力成型,再经破碎与筛分获得颗粒,适用于对热敏感或低水分工艺要求的场景。

常见设备类型:

颗粒形成后,需通过干燥与冷却去除多余水分和热量,使颗粒结构趋于稳定,从而降低结块风险并改善储存性能。

工艺关注重点:

回转式干燥机通过热风与物料的接触实现传热传质,运行参数需根据物料特性进行合理控制,以避免颗粒表面硬结或养分劣化。干燥后,颗粒进入冷却阶段,通过空气冷却迅速降低温度,进一步固化颗粒结构,并为后续包装创造适宜条件。干燥系统通常配套除尘与尾气处理装置,以满足环保要求。

常见设备类型:

筛分工序用于控制成品粒径分布,不符合规格的物料通常通过返料系统重新进入前端工艺,以提高整体物料利用率。

系统运行逻辑:

筛分系统通常将颗粒分为成品、过大粒和细粉。过大颗粒可经破碎后返回流程,细粉则作为返料参与再造粒。返料循环的稳定运行有助于提高成品率并降低综合能耗。

常见设备类型:

在最终阶段,可根据产品定位对颗粒进行表面处理,以改善储存、运输或使用性能,随后完成包装并进入流通环节。

功能处理与自动化终点:

包膜设备通常在颗粒表面喷涂少量功能性助剂,如防结块剂或调理剂,以提升产品稳定性和流动性。包装工段多采用自动计量与封口系统,通过输送和码垛设备完成成品整理,为仓储和物流提供便利。

常见设备类型:

复合肥的生产并非单一工序或简单操作,而是一套系统化、逻辑清晰的工业制造过程。深入理解这一流程,有助于相关从业者在规划和评估复合肥制造方案时做出更加理性的判断。

咨询信息