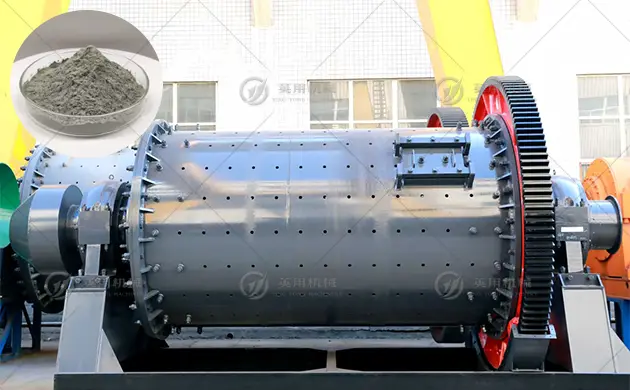

在矿山、建材及冶金等工业领域中,球磨机被广泛应用于物料的粉磨与细化过程。研磨细度不仅直接决定了产品质量和后续工艺性能,同时也是衡量粉磨系统性能的重要指标。本文将从工业球磨机的实际应用出发,阐述不同研磨阶段对应的典型粒度范围,并系统分析影响研磨细度的主要因素,为生产实践提供技术参考。

根据粉磨程度的不同,工业球磨机的研磨过程通常可分为粗磨、中磨和细磨三个阶段。以下表格列出了典型的粒度范围:

| 研磨阶段 | 出料粒径范围(µm) | 典型应用 | 特征与说明 |

| 粗磨(Coarse Grinding) | 150-300 µm | 矿石一次磨矿、水泥熟料预粉磨、煤粉初级粉碎 | 主要实现冲击破碎与部分解离,为后续细磨创造条件。多用于选矿初段或水泥球磨机第一仓。 |

| 中磨(Intermediate Grinding) | 75-150 µm | 水泥、矿渣、石灰石、煤粉等主粉磨阶段 | 常见于闭路粉磨系统,兼顾产量与粒度控制。(对于水泥粉磨而言,该阶段成品的中位粒径D50通常在 20-40 µm 范围内) |

| 细磨(Fine Grinding) | 20-75 µm | 矿渣粉、金属精矿、非金属矿粉体 | 用于对最终产品细度要求较高的工况,以研磨作用为主,追求高比表面积,常与选粉机配合运行。 |

注:具体粒径范围因物料性质、磨机结构及分级系统差异而有所变化。

二、影响球磨机研磨细度的主要因素

1. 被研磨物料特性

物料的易磨性、密度及水分含量是影响研磨细度的首要因素。

- 易磨性:易磨性差的物料在相同能耗下粉碎难度更大,最终细度偏粗;易磨性高的物料则更容易达到细粉化效果。

- 密度:高密度物料在碰撞过程中惯性较大,可获得较细的研磨效果。

- 水分含量:过高的湿度会导致物料粘附衬板和介质表面,形成“糊磨”现象,即物料在磨内聚结成团、堵塞筛孔或衬板间隙,导致有效研磨面积减少、通风受阻,从而显著降低研磨细度。

- 初始粒度:原料越细、粒度分布越均匀,越易达到较高的最终细度。

2. 研磨介质特性

研磨介质的尺寸、材质与级配方式直接决定了粉磨过程的能量分布和作用方式。

- 介质尺寸:小直径介质提供更多接触点,有利于细磨;大直径介质适用于粗磨阶段。常见尺寸范围为:粗磨阶段采用 50-80 mm 的磨球,中磨阶段采用 30-50 mm 的磨球,而细磨阶段通常使用 10-30 mm 的磨球。

- 介质材质:高硬度、高比重的钢球或合金球可在相同能耗下产生更高的冲击能量,提高粉碎能力。

- 介质级配:合理搭配不同尺寸的研磨介质,可优化颗粒破碎路径,获得更均匀的粒度分布。

3. 磨机转速与运动模式

磨机转速控制着介质的运动状态,是决定研磨机制与细度的重要参数。

- 级联运动(Cascading Motion):介质沿筒体滚落,以摩擦与挤压为主,适合细磨阶段。

- 瀑落运动(Cataracting Motion):介质从高处落下形成冲击力,适用于粗磨或中磨阶段。

- 离心运动(Centrifuging):当转速过高时,介质被甩贴筒壁,冲击力减弱,粉磨作用反而降低。

一般而言,磨机最佳转速通常为临界转速的65-80%。

4. 衬板设计与磨损状况

球磨机衬板不仅保护筒体,还决定介质的提升高度与运动轨迹。

- 衬板形状:带提升条(lifting liner)的阶梯式衬板(step liner)有助于介质形成瀑落运动,从而提高细磨效果;而波形衬板(wave liner)常用于控制介质滑动,适合中细磨阶段。

- 衬板材质:常见材质包括高锰钢、合金钢以及橡胶复合衬板。高锰钢耐冲击性能好,适用于粗磨工况;高铬合金衬板耐磨性优异,更适合细磨阶段;橡胶衬板则能减轻噪声并降低能耗。

- 磨损状况:衬板过度磨损会使介质提升高度不足,粉碎力下降,出料粒度变粗。

5. 闭路系统与分级控制

闭路粉磨系统通过选粉机或分级机控制最终产品粒度,是工业球磨机实现稳定细度的关键环节。

- 选粉效率:高效选粉机可及时分离合格细粉,避免过磨。

- 循环负荷:循环负荷比是指返回磨机再磨的粗粉量与新入磨物料量之比。较高的循环负荷可增加分级精度,使成品粒度更均匀,但过高会导致系统负担加重。合理的循环负荷比(通常在200%-300%)有助于稳定系统细度。

- 控制策略:通过在线粒度检测系统实时监测成品粒径,并自动调节分级风量或选粉机转速,实现目标细度的精准控制。

结论

球磨机的研磨细度由多种因素共同决定,其中物料特性、介质参数、转速控制、衬板结构及分级系统是关键环节。优化这些因素的匹配关系,不仅能获得更细的产品粒度,还能保证系统运行的稳定性和能耗合理性。未来,结合自动化监测与智能控制技术的粉磨系统将进一步提升工业球磨机在细度控制方面的精确度和可调性。