水泥回转窑(Cement Rotary Kiln)是水泥熟料生产线的核心设备之一,也是决定水泥质量与产量的关键环节。它是一种能够连续煅烧原料的长圆筒状回转设备,通过高温反应将生料转化为熟料。凭借其高效、稳定的热工性能,水泥回转窑被广泛应用于各类水泥厂中,是现代水泥工业不可或缺的装备。

在水泥制造过程中,回转窑主要用于煅烧由多种矿物原料混合而成的生料(raw meal)。常见原料包括:

这些原料经过粉磨、均化后进入回转窑进行高温煅烧,最终生成水泥熟料。

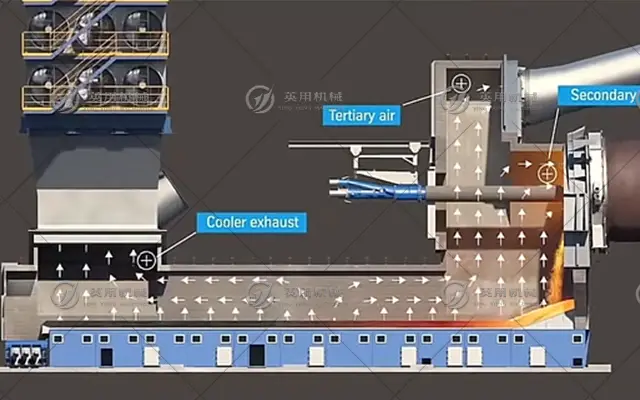

水泥回转窑通常由筒体、支撑装置、传动装置、燃烧系统和密封系统等部分组成,其工作过程是一个连续的高温煅烧反应。经过预热器和分解炉处理后的生料从窑体高端进入时,温度已达到约 800℃。随着窑体的缓慢旋转,物料在倾斜的筒体内逐渐向下移动,在燃烧器喷出的高温火焰和热气流作用下,窑内温度可达 1350~1450℃。在此过程中,碳酸钙等成分分解为氧化钙,并与硅酸、铝酸及铁酸反应生成水泥熟料中的主要矿物。最终,煅烧完成的熟料从窑尾排出,经冷却机迅速降温后进入粉磨系统。整个过程实现了物料的充分反应与热能的高效利用,是水泥生产线的核心环节。

根据物料处理方式和生产工艺的不同,水泥厂回转窑主要分为两种类型:湿法回转窑(Wet Process Rotary Kiln)和干法回转窑(Dry Process Rotary Kiln)。两种工艺在原料形态、热效率以及能耗水平上存在显著差异。

湿法回转窑是传统的水泥生产工艺,其原料以浆状形式进入窑系统,浆料中的水分通常高达 30%~40%。在窑内煅烧前,需先通过高温将水分蒸发,这一阶段会消耗大量热能,导致总体能效偏低。湿法窑的工艺流程相对简单,对原料的均化和混合效果好,能够保证熟料化学组成的稳定性,因此在早期的水泥生产中应用广泛。

干法回转窑是目前全球水泥生产中应用最广泛的窑型,其特点是生料以干粉形式进入系统,不含或几乎不含水分。原料在进入回转窑前,会先通过多级预热器和分解炉进行充分的热交换,使碳酸钙分解反应在进入窑体之前就基本完成,大幅降低了窑内负荷和燃料消耗。煅烧过程中,物料在高温火焰和热气流作用下被均匀加热并完成熟化反应,最终生成高质量的水泥熟料。

现代水泥厂普遍采用干法回转窑,其热效率高、能耗低、排放少,且便于实现自动化控制与余热发电,符合现代水泥工业的节能与可持续发展方向。

在整个水泥生产线上,回转窑是完成化学反应与物理转化的关键,决定了熟料的质量、能耗水平和生产效率。其主要功能体现在以下几个方面:

在物料进入高温区前,碳酸钙(CaCO₃)和其他碳酸盐在约 850–900℃ 时开始分解为氧化物与二氧化碳。回转窑提供了稳定的热环境,使脱碳过程完全进行,为后续硅酸盐生成打下基础。

回转窑的核心任务是将经过预热与分解的生料在约 1350–1450℃ 的高温下煅烧,使其中的碳酸钙、硅酸、铝酸和铁酸成分发生复杂的固相反应与部分液相反应,从而生成水泥熟料。这一过程称为熟化(sintering),是水泥制造的决定性步骤。

回转窑的圆筒体不断旋转,使物料在高温区内不断翻动、滚动并沿窑体缓慢移动,从而实现均匀受热和充分反应。与静态炉不同,这种动态传热方式大幅提升了热效率,避免局部过烧或欠烧现象。

在煅烧过程中,原料中的各组分在高温下发生复杂的化学反应,生成水泥熟料中的四种主要矿物结构。

这些矿物的比例与生料配比、煅烧温度及窑内气氛密切相关,它们的结构与含量共同决定了水泥的性能和品质。

回转窑内部气流与物料流相对运动,形成有效的逆流换热系统。来自燃烧器的高温烟气不仅煅烧物料,还被用于预热上游生料,提高热效率并减少燃料消耗。

水泥回转窑在结构设计与热工性能上具有显著优势,使其成为全球水泥生产的首选煅烧设备:

因此,现代水泥厂普遍采用回转窑作为核心设备,以实现高产、低耗与优质熟料生产目标。

水泥回转窑作为水泥熟料生产的关键装备,直接影响产品质量、能源利用率和生产成本。如果您希望了解更多关于水泥回转窑系统配置或定制化解决方案,欢迎与我们联系,我们的工程团队将为您提供专业支持与技术咨询。

咨询信息