回转石灰窑通过连续旋转和受控热工条件,实现石灰石的稳定煅烧与连续出料,能够持续产出高活性生石灰。凭借运行稳定、产能规模大和工艺可控性强等特点,回转石灰窑已成为中大型工业石灰生产线中应用最为广泛的核心装备。理解其结构特点和工作原理,是正确选型、稳定运行和提升石灰质量的基础,也是本文重点阐述的核心内容。

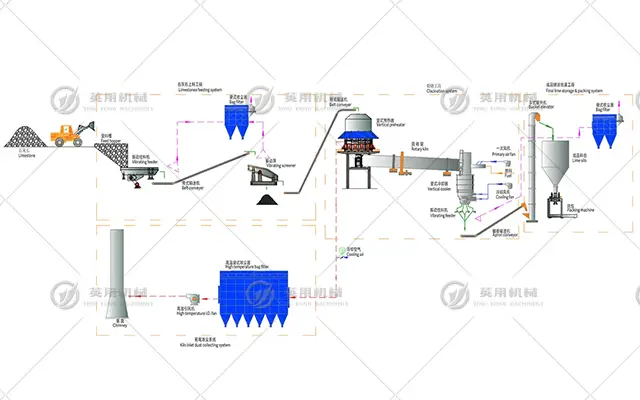

回转石灰窑是一种用于石灰石煅烧的连续式高温热工设备,其核心结构是带有一定倾角、以低速连续旋转的圆筒形筒体。石灰石从窑尾加入,在筒体旋转和重力作用下不断翻滚并向窑头方向移动,同时接受来自燃烧系统的热量,逐步完成加热、分解和冷却过程,最终以生石灰形式排出。

回转石灰窑是一套由多种关键部件协同运行的系统,其结构设计直接关系到运行稳定性、煅烧效果和使用寿命。

回转石灰窑的筒体一般由20–50 mm厚的钢板卷焊而成,在轮带等受力集中部位适当加厚,以提高整体强度和抗变形能力。筒体内衬耐火材料,用于隔热、防止钢壳受高温侵蚀,并稳定窑内温度场。

回转窑筒体以约3%–4%的倾角安装在托轮支承系统上,筒体转速通常控制在0.5–2.5 rpm范围内,两者配合可使物料在窑内停留约2–4小时,满足石灰石充分煅烧的工艺要求。为方便运输和现场安装,筒体通常采用分段制造方式。

窑头位于高温端,是燃烧系统布置和成品石灰排出的区域。燃烧器通常采用多通道结构,可适应煤粉、天然气、重油等多种燃料,并通过调节风量和喷射方式形成稳定火焰。

窑头密封结构用于防止冷空气进入和高温烟气外泄,保证热效率和运行安全。煅烧完成后的生石灰在此连续排出,并进入后续冷却或输送系统。

窑尾主要负责原料喂入和烟气导出。石灰石通过密封喂料系统均匀进入窑内,避免漏风对温度场造成干扰。

高温烟气在窑尾集中排出,可进入预热器或余热回收系统,进一步提高整体热效率。窑尾结构通常设置膨胀补偿装置,以适应筒体热胀冷缩。

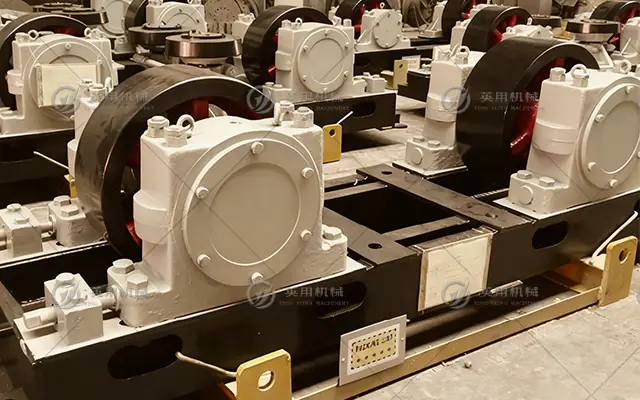

窑体通过多组托轮支承在基础上,托轮与轮带共同承载整条窑体重量,并允许其在运行过程中产生必要的轴向位移。

主传动系统一般由电机、减速机和大齿轮组成,转速可调,以满足不同工况需求。对连续性要求较高的生产线,常配置辅助驱动装置以提高运行可靠性。

耐火砖根据窑内不同温区的温度范围和化学环境选用不同材质,既能减少热损失,又能保护窑壳结构。合理的耐火砖配置有助于稳定窑内煅烧温度分布,并延长设备整体使用寿命。

除上述主要部件外,回转石灰窑在实际工程中通常还与原料预热、成品冷却、余热回收及烟气净化系统配套组成完整生产线,以实现能量梯级利用和排放集中治理。

回转石灰窑的核心工作过程是石灰石在受控热工条件下的连续热分解。物料进入窑内后,在旋转筒体作用下不断翻滚、抬升并抛落,使其各个表面均匀受热,提高传热效率和反应均匀性。

沿窑体长度方向,内部形成稳定的温度梯度,可划分为三个主要功能区:

| 分区 | 温度范围 | 主要过程 | 工艺控制目标 |

| 预热区(窑尾段) | 常温 → 800°C | 物料干燥、预热,部分碳酸盐预分解 | 充分利用烟气余热,提高热效率 |

| 煅烧区(中段) | 800–1200°C | CaCO₃ → CaO + CO₂ | 控制温度曲线,避免过烧或生烧 |

| 冷却区(窑头段) | 1200°C → 100°C 以下 | 石灰冷却,回收热量预热二次风 | 降低出料温度,提高热能循环利用率 |

在煅烧区内,石灰石发生强吸热分解反应。由于物料处于动态翻滚状态,反应界面不断更新,生成的二氧化碳可以及时逸出,从而推动反应充分进行。这一动态煅烧特性是回转石灰窑能够稳定生产高活性石灰的关键原因。

回转石灰窑采用连续进料与连续出料方式,运行工况稳定,适合长期不间断生产,显著降低单位产品波动。

设备结构与传热方式决定其更适用于中大型及超大型石灰生产线,单线产能扩展性强。

回转石灰窑对石灰石粒径分布要求相对宽松,能够稳定处理一定比例的碎料和小粒径石灰石,不易发生堵塞或通风恶化问题。

物料在窑内持续翻滚、受热均匀,有利于充分分解碳酸钙,成品石灰活性高、批次一致性好。

回转石灰窑易于集成温度、压力、燃烧等自动控制系统,运行参数可实时调节,人工干预需求低。

窑尾高温烟气集中排放,便于配置预热器、余热回收及除尘系统,整体能效和环保性能更优。

广泛用于炼钢造渣、铁水预处理及烟气脱硫,对石灰活性和稳定性要求较高。

作为重要钙质原料,用于水泥熟料配料及各类建筑材料生产。

应用于电石、化工钙产品制造,以及工业废气、废水处理系统中的中和与脱硫工艺。

适用于对石灰反应性能、纯度和粒度稳定性要求较高的精细化工和高端材料制造领域。

竖窑在极端窑容设计下热耗可能略低,但在大规模连续化生产条件下,回转石灰窑凭借翻滚传热与温度可控性,在单位产品能效、产品质量一致性及自动化运行能力方面更具综合优势。

活性通常通过反应速率测试、消化速度、与酸反应的放热曲线来评估。煅烧温度、停留时间和冷却速度是影响活性的关键因素。

主要燃料包括煤粉、天然气、重油,也可使用部分替代燃料。燃烧系统可调节火焰形态与长度,以优化热效率和温度分布。

通过烟气余热回收、原料预热、二次风利用和合理控制窑体温度梯度,可显著降低单位产品能耗。

生石灰是钢铁冶金、建材、水泥、化工及环保工程中的重要基础原料,其活性和烧成质量直接影响下游工艺效率。随着工业装置向大型化、连续化和节能化发展,传统间歇式或静态煅烧方式已难以满足现代生产需求。

因此,回转石灰窑作为高效稳定的连续煅烧设备,已成为中大型工业石灰生产线中应用最为广泛的核心装备。如果您希望了解更多关于回转石灰窑的技术详情或选型方案,欢迎联系我们的专业工程团队,获取定制化石灰石煅烧方案。

咨询信息