在水泥及矿物粉磨领域,粉磨设备的选型直接关系到生产线的能耗水平、运行稳定性和成品质量。随着节能减排要求提高及大型化生产趋势的发展,立式辊磨机逐渐成为新建和改造项目中的重要选择,与传统球磨机形成并行方案。

围绕立磨与球磨机在系统结构、能耗、成品细度和投资成本等方面的差异,本文将从工程应用角度进行系统对比,为粉磨系统设计和设备选型提供参考。如需了解水泥粉磨系统中立磨和球磨机的基本工作原理及其适用场景,可点击此处查看相关介绍,作为本文对比分析的技术背景补充。

在具体分析之前,先对两种设备进行整体梳理,有助于理解其差异产生的根本原因。

| 对比项目 | 立式辊磨机 | 球磨机 |

| 粉磨原理 | 料床挤压粉磨 | 冲击与研磨 |

| 单位能耗 | 低(高效节能) | 高 |

| 系统集成度 | 高(集粉磨、烘干、分级、输送于一体) | 较低(通常为分散式流程) |

| 干燥能力 | 强(内置干燥风) | 有限(通常需外部干燥) |

| 成品粒度 | 集中、稳定、易调节 | 分布较宽且控制难 |

| 维护成本 | 中等偏低 | 较高 |

| 初期投资 | 较高 | 相对较低 |

| 占地面积 | 小 | 大 |

| 运行噪音 | 较低 | 较高 |

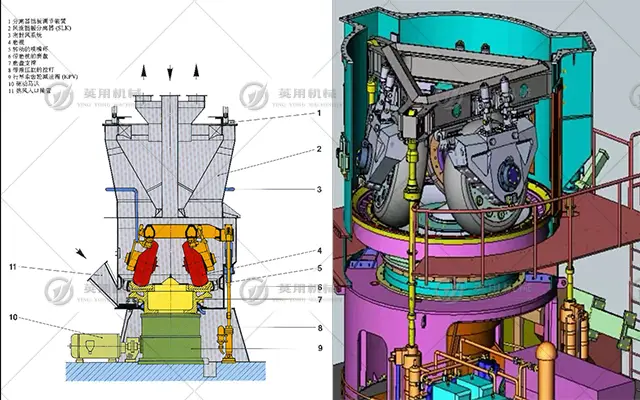

立式辊磨机采用立式整体结构,核心部件集中在磨机内部,包括磨盘、磨辊、加载系统和分级装置。物料在磨盘上形成稳定料床,磨辊在恒定压力作用下完成连续粉磨。由于结构高度集成,立磨对设备刚性、密封性和系统匹配要求较高,但整体布置紧凑,有利于缩短工艺流程。

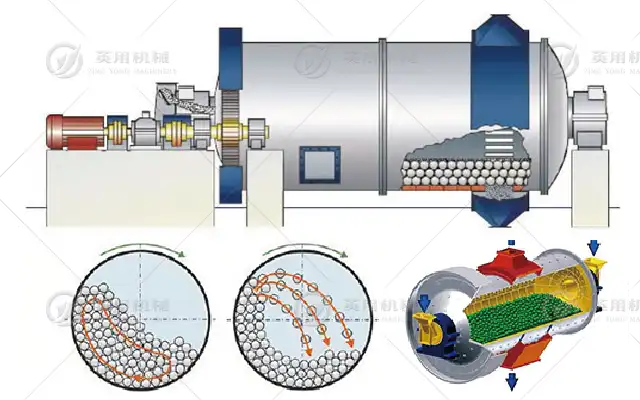

球磨机为典型的卧式回转筒体结构,筒体内装有钢球或钢段作为研磨介质。设备长度较大,传动系统和轴承布置相对分散,对基础长度和厂房空间要求较高。其结构形式成熟,制造和安装技术标准化程度高,但系统整体性相对较弱。

立磨以料床挤压为主要粉磨方式,物料在磨辊压力作用下发生挤压、剪切和碾磨破碎。合格细粉在气流作用下被迅速带出,粗颗粒返回磨盘继续粉磨。该机理减少了无效研磨和过粉磨现象,使能量更多直接作用于物料本身。

球磨机以冲击粉磨为主,研磨介质随筒体旋转并周期性抛落,对物料产生反复冲击和摩擦。该方式对物料硬度和粒度变化的适应性较强,但能量利用率较低,大量能耗消耗在钢球运动和衬板磨损上。

立磨系统通常集粉磨、分级、输送和干燥于一体,工艺流程短、配套设备数量少。热风可直接进入磨内参与物料干燥和成品输送,使系统控制点集中,便于实现自动化运行。

球磨机系统一般需要配置独立的选粉机、提升机及多级输送设备,工艺流程相对较长。成品细度主要通过外部循环系统调节,系统结构分散,循环负荷较大,但工艺调整灵活性较高。

在相同产量和细度条件下,立磨单位产品电耗通常比球磨机低约30%—50%。这一优势不仅来自挤压式粉磨机理,还与立磨及时排出合格成品、减少重复粉磨密切相关。在大型生产线中,能耗优势尤为明显。

球磨机能耗主要集中在研磨介质的提升、抛落和碰撞过程中,随着产能提升,能耗增加趋势明显。虽然通过优化钢球配比和衬板结构可以一定程度降低能耗,但整体电耗水平仍高于立磨方案。

立磨配备动态分级器,可通过调节转速和风量实现对成品粒度的精确控制。成品粒度分布集中、波动小,有利于保持产品质量长期稳定,尤其适合对细度一致性要求较高的工艺。

球磨机成品粒度分布相对较宽,细粉比例偏高,粒度稳定性受研磨介质级配、衬板磨损及循环负荷影响较大。在高质量要求场景下,需要依赖高效选粉系统进行补充控制。

立磨可利用系统热风在粉磨过程中同步完成物料干燥,对高水分原料适应性强。对于矿渣、原煤等含水率较高的物料,可显著简化工艺流程,减少预干燥设备配置。

球磨机对物料水分较为敏感,水分过高易引起糊磨、包球等问题,导致产量下降。通常需要增加预烘干或外部热风系统,增加工艺复杂度和运行成本。

立磨关键易损件集中,磨辊和磨盘磨损规律相对明确,但对操作和维护技术要求较高。现代立磨多采用翻辊检修和在线堆焊方式,可缩短检修时间,但仍需专业维护团队支持。

球磨机维护方式成熟,操作人员易于掌握。虽然衬板和研磨介质消耗量大、更换频率高,但备件通用性强,维护技术门槛相对较低,适合维护资源有限的生产现场。

立磨系统通常采用全封闭负压运行方式,物料粉磨、输送和分级过程均在密闭系统内完成,粉尘外溢少。在正常运行工况下,立磨机旁运行噪音一般可控制在 80–85 dB(A) 范围内。通过合理的结构设计和隔音措施,立磨系统更容易满足当前环保排放和职业健康相关标准要求。

球磨机在运行过程中因研磨介质对物料的冲击产生较大机械噪音,同时粉尘源点相对较多。在相同产能条件下,机旁运行噪音通常可达 100–110 dB(A)。对厂房隔音、除尘系统和职业防护要求较高,相应的环保治理成本也随之增加。

立磨系统由于功能高度集成,整体布置紧凑,系统占地面积与球磨机相比可缩减约40%。但立磨本体结构复杂,制造精度和自动化控制水平要求较高,单机设备及配套系统的初期投资成本通常高于传统球磨系统。

球磨机单机设备价格相对较低,设备采购门槛较小,但配套系统多、占地面积大。从项目全生命周期角度看,球磨系统在土建投入、辅助设备配置以及长期运行能耗等方面的综合成本并不低。

综合来看,立磨和球磨机在技术路线和应用场景上各有侧重。立磨更适合追求高效率、低能耗和高自动化的大中型生产线,而球磨机在投资受限、工艺成熟度要求高或物料适应性复杂的场景中仍具有实际价值。

在具体工程实践中,应结合产能规模、物料特性、投资预算及长期运行成本进行综合评估,而非单一指标决策。如需针对具体项目的立磨或球磨系统选型指导,欢迎联系我们获取专业支持。

咨询信息