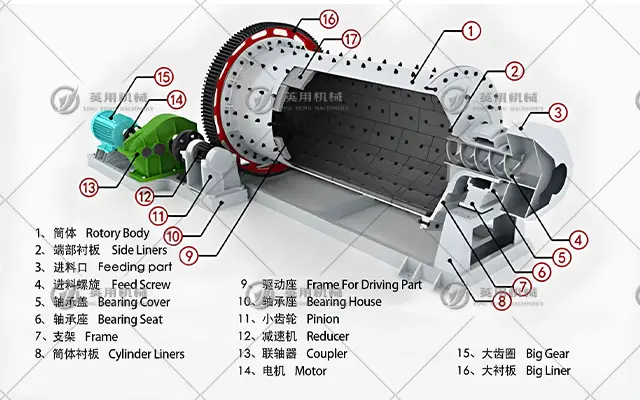

棒磨机与球磨机都是广泛应用于矿山、建材、水泥及化工行业的卧式筒式磨机。它们均由回转筒体、衬板、研磨介质、传动装置和进出料口等主要部分组成,依靠筒体旋转带动研磨介质对物料进行冲击研磨。尽管结构和原理相似,但两者在研磨介质、内部结构及出料粒度等方面存在显著差异,这直接决定了它们在实际生产中的不同应用场景与适用领域。

如需进一步了解两种设备的结构特点、工作原理及典型应用,可分别参考棒磨机与球磨机的详细介绍文章。

棒磨机以直径50–100 mm的磨棒作为研磨介质。运行过程中,钢棒平行于筒体轴线排布,与物料形成线接触研磨。其介质填充率一般控制在35%–45%,既能保证有效研磨,又可减少交叉乱棒现象。由于作用力分布较为均匀,棒磨机在研磨过程中能够有效抑制过粉碎,使成品粒度更加集中和稳定。

球磨机则以直径100 mm以下的磨球作为研磨介质,并可根据不同研磨阶段灵活配置球径。其介质填充率通常为40%–50%,主要依靠磨球与物料之间的点接触冲击与摩擦完成粉磨。为兼顾粗碎与细磨需求,球磨机通常采用多级配装球方案(如将30 mm、50 mm、70 mm的钢球按3:4:3比例混装),在冲击与摩擦间取得平衡,从而提升粉磨效率与细粉产出率。

棒磨机通常采用单仓结构,筒体内部一般不设置隔仓板,物料在整个磨内空间内完成研磨过程。这种结构有利于钢棒保持相对稳定的轴向排列,适合以粒度均匀性为主要目标的研磨工况。

球磨机则多采用多仓结构,在筒体内部设置一至多个隔仓板,将磨机划分为粗磨仓和细磨仓。通过分仓设计,可在同一台设备内实现不同研磨阶段,对研磨强度和成品细度进行有效控制,适应更宽范围的粒度要求。

棒磨机的排料方式较为多样,常见形式包括周边排矿式、溢流排矿式和中心排矿式。其中,周边排矿式利用钢棒间形成的间隙实现较快排料,有利于减少合格粒级在磨内的停留时间,从而抑制过粉碎;溢流式和中心排矿式则适用于对磨内料位和排料稳定性有不同要求的工况。

球磨机的排料方式主要分为格栅型和溢流型。格栅型排料通过排料格栅板控制物料排出,有助于提高处理量并减少过磨现象;溢流型排料结构相对简单,更适合对细度要求较高、工况稳定的粉磨系统。

棒磨机的成品粒度范围相对集中,其粒度控制主要依赖钢棒线接触研磨特性及排料方式,适合以抑制过粉碎、提高粒度均匀性为目标的粉磨工况。

典型成品粒度范围:

相比球磨机,棒磨机在中粗粒度范围内更易获得均匀、可控的成品粒度,但不适合向细磨和超细磨领域延伸。

球磨机的成品粒度范围较宽,其粒度控制主要依赖磨球尺寸配置、仓内结构及研磨阶段划分,能够适应从粗磨到细磨的多阶段粉磨需求。

典型成品粒度区间:

相比棒磨机,球磨机在细粒及超细粒度区间内的适应能力更强,但相应的细粉生成率和能耗也更高。

在相同成品细度条件下,棒磨机细粉生成少,单位能耗通常较低,钢棒磨损较为均匀,有利于降低运行成本。但其对给料粒度控制要求较高,需要避免超径物料进入磨机。

球磨机在细磨工况下能耗相对较高,但细度调节范围更宽、工况适应性更强。其维护重点在于磨球和衬板的正常消耗管理。

棒磨机和球磨机各有侧重:棒磨机强调中粗粒度的均匀性和低过粉碎率,适合预磨或粗磨阶段;球磨机适用粒度范围更广,在中磨及细磨工况中表现更为灵活。实际选型应结合物料特性、目标粒度及工艺需求,在现代生产线中,两者也常通过合理组合使用,以获得更稳定、高效的粉磨效果。

咨询信息