在燃煤发电系统中,原煤需经过粉碎、干燥与分级处理,才能转化为满足锅炉燃烧要求的煤粉。承担这一关键工序的核心设备即为磨煤机。磨煤机承担着燃煤电厂制粉过程的核心功能,其运行状态直接影响燃烧稳定性、能效水平及排放控制效果。

在实际应用中,磨煤机的选型与配置受煤种特性、能耗及运行条件等多方面因素影响,并不存在通用方案。本文将围绕磨煤机在燃煤电厂中的作用定位,系统介绍其功能、工作原理、常见类型及选型要点。

磨煤机是现代燃煤电厂制粉系统中的核心设备,其主要作用是将原煤加工成适合锅炉燃烧的煤粉。通过粉磨和热风干燥,原煤被处理为粒度可控、含水率较低、流动性良好的粉状燃料。经处理后的煤粉能够在炉膛内快速着火,并保持相对稳定的燃烧状态,从而为锅炉连续、可控运行提供基础条件。

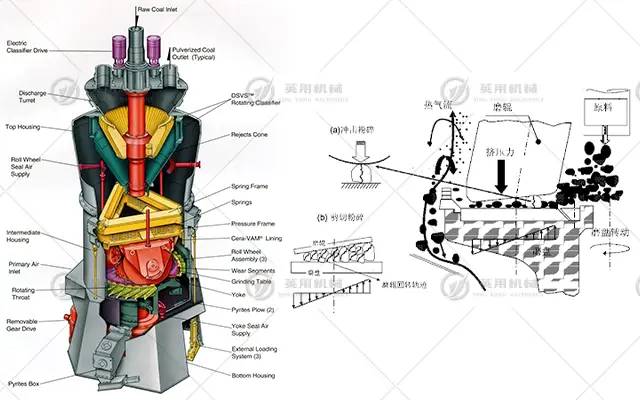

磨煤机的基本任务是将原煤研磨成适合燃烧的煤粉。通过磨辊对磨盘上煤层的持续挤压和研磨作用,原煤逐步被粉碎,形成一定范围内相对稳定的粒度分布。煤粉粒度的形成,直接决定了其在炉膛内的着火速度和燃烧反应程度,是制粉系统运行效果的基础。

在实际运行中,煤粉粒度需要保持相对稳定。粒度波动过大,会影响燃烧状态的连续性,从而给锅炉运行带来调整压力。因此,研磨功能不仅涉及煤粉粒度控制,更直接关系到后续燃烧的稳定性。

除研磨外,磨煤机还承担着对原煤进行干燥处理的功能。进入磨内的原煤通常含有一定水分,这部分水分需要在制粉过程中被及时蒸发,否则容易影响粉磨过程的连续性。

通过引入一次热风,煤在被研磨的同时完成干燥,水分随气流带走。干燥效果直接关系到磨内物料状态和煤粉流动性。水分控制得当,有利于制粉系统保持稳定运行,也有助于煤粉在输送和燃烧阶段保持良好状态。

为保证送入锅炉的煤粉质量,磨煤机内部通常设置分级装置,对研磨后的煤粉进行筛选。达到要求细度的煤粉被及时带出,而未达标的部分则继续参与研磨。

分级过程使煤粉细度保持在相对稳定的范围内,有助于减少燃烧波动。稳定的煤粉质量,有利于炉膛内燃烧均匀展开,是实现连续、平稳运行的重要条件之一。

完成研磨和分级后的煤粉,通过一次风系统被输送至锅炉燃烧器。磨煤机在这一过程中,既是制粉设备,也是煤粉进入燃烧系统的关键节点。

稳定的煤粉输送有助于锅炉负荷的平稳调整。当制粉与输送过程协调良好时,锅炉燃烧响应更加顺畅,有利于其在不同负荷条件下保持稳定运行。

磨煤机的运行状态会直接影响煤粉质量和制粉能耗,并进一步作用于锅炉燃烧效果,因此其性能表现也会影响燃煤电厂的发电效率与环保排放水平。

磨煤机的直接作用,是决定煤粉进入锅炉前的颗粒大小和均匀程度。煤粉越容易点燃、燃烧越充分,煤中所含的热量就越多地被释放出来。

当煤粉粒度稳定且分布合理时,燃烧过程更连续,未燃尽的煤粉减少。这不仅有助于降低单位发电所需的煤量,也为锅炉维持稳定、高效运行提供了基础条件。

磨煤机在运行过程中本身需要消耗电能,其效率高低会直接反映在制粉系统的用电水平上。磨煤过程顺畅、出力稳定时,可以避免反复调整和额外能耗。

在满足锅炉用煤需求的前提下,运行效率较高的磨煤机,通常能够以更低的电耗完成制粉任务,从而有助于降低电厂的整体运行成本。

煤粉的燃烧状态,会直接影响火焰形态和炉内温度分布。煤粉过粗或粒度波动较大,容易导致燃烧不均匀,局部温度偏高,从而增加氮氧化物(NOx)的生成风险。

均匀的煤粉粒度是实现低氮燃烧技术的关键。它能确保炉内燃烧场稳定分布,有效避免因局部过热形成的高温区,从源头上抑制氮氧化物的生成,助力电厂实现环保达标排放。

磨煤机的运作是一个高效的连续循环过程。原煤通过中心落煤管进入磨机,落在高速旋转的磨盘上,在磨辊的挤压和碾磨作用下逐步粉碎。同时,热一次风从磨盘周边的喷嘴环高速吹入,将煤粉带起并在上升过程中完成热交换与水分蒸发。

在磨机内上方,煤粉随气流进入分级器进行筛选。符合燃烧细度要求的煤粉被带出磨机,直接送往锅炉燃烧器;未达标的粗颗粒则在重力作用下落回磨盘中心,与新进入的原煤混合,继续循环研磨。这种闭路设计确保磨煤机能够持续、稳定地输出高品质煤粉。

在燃煤电厂中,磨煤机通常根据运行转速分为低速、中速和高速三类。

球磨机属于典型的低速磨煤机,其研磨过程主要依靠磨球的冲击和研磨作用完成。该类设备结构相对成熟,对煤种适应性较强,尤其在处理硬度较高或磨蚀性较大的煤种时,通常能够保持较为稳定的运行状态。

在燃煤电厂中,球磨机多见于早期建设的电站,或用于对运行稳定性要求较高的工况。但由于单位能耗和设备占地相对较大,在现代大型燃煤电厂中,通常需要结合现场条件和整体能效要求进行综合评估。

中速磨煤机是燃煤电厂中应用最为广泛的一类磨煤设备,通常依靠磨辊对煤层的挤压和碾磨作用完成粉磨。其整体特点是在制粉能力、能耗和运行稳定性之间取得相对均衡,适用于大多数常规燃煤锅炉工况。工程上常见的中速磨煤机主要包括 HP、MPS 和 ZGM 三种类型,不同机型在结构设计和运行侧重点上存在一定差异。

HP 系列采用碗式磨盘配合多磨辊结构,磨辊加载方式较为平稳。在启动、空载和低负荷运行时,设备振动和噪音相对较小,整体运行状态较为平顺。

在煤质条件相对稳定的情况下,该机型运行可靠,适合对设备平稳性和运行连续性要求较高的工况。

MPS 系列采用大直径辊式结构,磨辊对煤层的压力较大,进料适应性较强。面对硬度较高、可磨性较差或灰分偏高的煤种时,仍能保持较稳定的制粉能力。

因此,在多煤源或煤质波动较大的燃煤电厂中应用较为普遍,常用于应对煤质条件不确定的工况。

ZGM 系列在辊式磨结构基础上配置液压变加载系统,可根据给煤量和运行负荷变化调整磨辊压力。在低负荷运行时,有助于降低不必要的能耗和部件磨损;在负荷提高时,能够及时提供所需的研磨压力,以维持稳定的制粉量和煤粉质量。

该机型更适合负荷变化频繁、运行方式灵活的电厂项目,对长期运行成本和设备可靠性要求较高的场合应用较多。

高速磨煤机主要依靠高速转子的冲击作用进行煤的破碎,结构相对简单,但对煤种和运行条件的适应范围有限。工程上常见的高速磨煤机包括锤击式磨煤机、风扇式磨煤机和冲击式磨煤机。在现代大型燃煤电厂中,该类型磨煤机的应用较少,更多见于容量较小或特定工业锅炉场景。

磨煤机选型是燃煤电厂系统设计中的关键环节,不同的煤种特性、产能要求和运行目标会对设备类型的适用性产生显著影响。工程实践中,通常从以下几个方面进行综合判断。

煤的可磨性、水分含量以及灰分水平,是影响磨煤机选型的基础因素。煤质较为稳定、可磨性较好的情况下,中速立式磨煤机在能耗控制和制粉效率方面通常更具优势。

当煤中矿物杂质较多、灰分偏高,或煤质波动较大时,对设备的磨损和运行稳定性提出更高要求。在此类工况下,结构成熟、对煤质适应性较强的低速球磨机(如风扫煤磨机)仍然是一种可靠的工程选择。

制粉系统需要满足锅炉在不同工况下的用煤需求,因此制粉能力和负荷变化特性是选型时的重要参考。对于制粉量较大、且运行过程中负荷变化较频繁的项目,中速立式磨煤机通常具备更好的调节能力和运行效率。

在负荷相对稳定、长期连续运行的工况下,球磨机由于其运行方式相对平缓,在保持稳定制粉方面具有一定优势。

随着燃煤电厂对运行效率要求的提高,制粉系统的能耗水平和设备占地逐渐成为重要考虑因素。相较于球磨机,中速立式磨煤机在单位制粉能耗、热风利用以及系统紧凑性方面通常表现更优,有利于降低系统能耗并优化厂区布置。

从长期运行角度看,设备的维护频率、易损件更换周期以及检修条件同样会影响选型判断。立式磨煤机整体结构紧凑,正常运行条件下维护周期较长,适用于长期连续运行的工况。

球磨机则因其结构简单、运行机理成熟,在运维条件相对宽松、对设备可靠性要求较高的场合,仍具有稳定可控的应用价值。

磨煤机不仅承担煤粉制备任务,其运行状态还会持续影响燃煤电厂的燃烧稳定性、能效水平及排放表现。因此,在具体项目中,结合煤质条件和运行方式选择合适的磨煤机类型与配置,是实现长期稳定运行的重要前提。针对不同工况开展针对性的技术评估,有助于形成更具可行性的制粉解决方案。

咨询信息