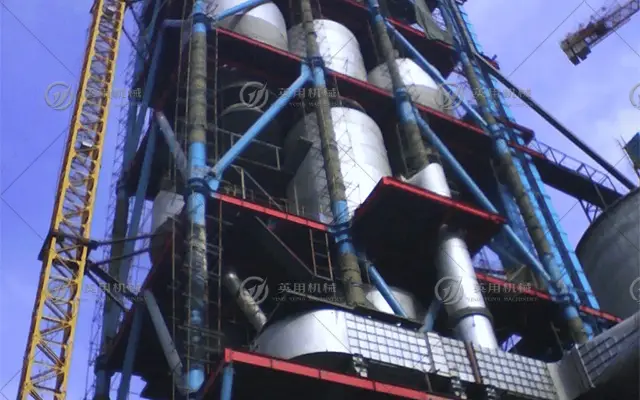

在现代新型干法水泥生产线中,预分解炉承担着生料大比例分解和燃料燃烧的关键任务,其运行稳定性直接关系到熟料质量、系统能耗以及排放控制水平。

在实际生产中,预分解炉问题往往具有隐蔽性强、连锁反应明显的特点。如果不能及时识别和处理,轻则造成工况波动,重则引发系统性故障。以下结合工程实践,总结水泥厂预分解炉运行中最常见的 6 类问题,并分析相应的控制思路。

在预分解炉及其连接部位运行一段时间后,内壁、下料管或旋风筒锥体容易出现物料附着和结皮现象。当结皮持续发展时,会逐步缩小有效通道,甚至引发局部或整体堵塞。

这些成分在高温区反复挥发,在低温部位冷凝生成低熔点黏性化合物,易附着在炉壁和管道表面。随着系统内循环富集程度增加,结皮发展速度明显加快,是结皮形成的主要化学因素。

局部超温会加剧碱、硫等成分的挥发与冷凝循环,加剧黏附倾向。气流不均或存在涡流区时,物料停留时间延长,更容易在局部形成结皮。

下料管、旋风筒锥体结构不合理或运行不稳定,会造成物料滞留和堆积。翻板阀动作不灵或系统压力波动,也会进一步放大结皮与堵塞风险。

1.原料端成分控制

通过优化配料方案,控制生料中碱、硫、氯等有害成分含量,通常将碱含量(R₂O)控制在 1.2–1.5% 以下、硫碱比(S/R₂O)保持在 0.8–1.2。在高碱或高挥发组分工况下,可配合旁路放风措施,削弱系统内部循环富集,降低结皮形成风险。

2.热工参数稳定控制

合理控制分解炉出口温度,避免局部过热诱发低熔点相生成。同时优化燃烧组织,改善温度场分布的均匀性。

3.气固流与下料优化

调整风量、喂料及流场分布,减少涡流区和物料滞留区。保持系统运行参数稳定,防止波动引起物料异常堆积。

预分解炉出口温度频繁波动,是影响分解率和系统稳定性的常见问题之一。温度不稳定不仅会削弱生料分解效果,还容易引起窑尾及回转窑热工条件恶化,增加系统运行风险。

以煤粉为代表的燃料,其热值、水分、挥发分或细度变化,会直接影响燃烧速度和放热强度。燃料计量或输送不稳定时,实际入炉热量偏离设定值,导致放热不连续,从而引起温度波动。

风量或风压不稳定,会改变燃烧区氧量和火焰形态,影响燃烧效率。配比不当时,燃烧节奏被打乱,分解炉温度难以保持稳定。

生料喂入量波动会引起进入分解炉的冷料热负荷突变,需要热量快速补偿。若生料粒度变粗或易烧性下降,而热量供给未同步调整,也容易造成温度和分解率波动。

1.燃料与风量的稳定控制

保持主燃料(如煤粉)及替代燃料喂入的连续性,并协调风量与氧量分配,避免频繁、大幅度调整操作参数。通过稳定燃烧条件,减弱燃料特性差异对分解炉温度的影响。

2.生料负荷与燃烧强度匹配

稳定生料喂入节奏,使物料负荷变化与燃烧放热能力相协调。通过小幅、渐进式调整喂煤和喂料,维持分解炉热工状态在合理区间内运行。

当生料在预分解炉内分解不充分或分解率波动较大时,会直接增加回转窑的热负荷,影响熟料煅烧质量,并导致系统能耗上升和运行不稳定。

当分解炉整体温度偏低或燃烧不充分时,生料难以达到碳酸盐分解所需的反应条件。同时,炉内存在明显冷区和热区,会使部分物料反应不足,导致分解率偏低或波动。

系统拉风过大或炉内有效容积偏小,会使物料被高速气流带出,反应时间不足。此外,气固混合不良时容易形成短路流动,部分生料未充分受热即进入回转窑。

结皮会改变分解炉内部几何形状和流场分布,降低气固传热效率。耐火材料脱落、内件损坏或撒料装置异常,也会破坏正常的气固接触条件,影响分解反应稳定进行。

1.保证稳定且充足的热输入

合理控制分解炉出口温度,确保炉内具备满足生料分解的热力学条件。通过优化燃烧组织,使有效热量覆盖主要反应区域,减少因局部低温造成的分解不充分现象。

2.优化停留时间与气固接触状态

在满足输送要求的前提下,控制系统风量,防止生料被高速气流提前带出反应区。通过改善撒料状态和炉内流场组织,提高生料受热均匀性和反应充分性。

预分解系统压降持续升高,通常意味着系统内部通流能力下降、阻力增加,不仅会加重引风机负荷,还会限制系统通风能力,影响燃烧和物料输送稳定性。

结皮、积料或异物堆积在旋风筒锥体、下料管、分解炉缩口及上升管等部位,会显著缩小气流通道。局部阻力增加后,系统整体压降随之上升,这是压降过大的最直接原因。

结构或工况偏离设计状态时,气流易产生涡流、冲击或频繁转向,形成局部高阻力区。长期高风量或高负荷运行会使系统压降基准值持续抬升。

初期疏松积料在高温下烧结硬化,阻力随时间累积放大,最终可能由压降升高演变为严重结皮或堵塞。

1. 加强对压降的监测

通过对关键部位压差变化趋势的持续监控,及时识别系统阻力异常。相比单一压降数值,压降的上升速率更能反映内部积料或结皮的发展情况。

2.配合运行调整

通过稳定热工制度和运行参数,抑制结皮与积料发展,避免系统长期在高阻力工况下运行。

预分解炉出口 CO 含量升高,通常反映燃烧条件恶化,不仅降低燃料利用效率,还可能引发安全和环保风险,是需要重点关注的运行异常信号。

当系统总风量不足或三次风分配不合理时,分解炉局部区域易出现缺氧状态。煤粉在还原性气氛下无法完全燃烧,CO 随之升高。

燃料颗粒过粗或水分偏高,会降低其燃烧反应速度。在分解炉有限的停留时间内,部分燃料尚未完全燃尽即被带出,导致 CO 增加。

结皮或积料改变炉内几何形状和流场分布,削弱空气与燃料的混合强度。燃烧条件恶化后,局部不完全燃烧问题更加明显。

1. 优化空气分配,稳定燃烧环境

在保证总风量满足系统需求的前提下,应重点关注燃烧区的局部氧量分布,避免因风量分配不合理而形成还原性气氛。CO 升高往往是局部问题,而非整体缺风,需要通过分配调整而非简单加风解决。

2. 改善燃料制备与喂入稳定性

控制燃料细度和水分,确保其在分解炉内具备足够的燃烧反应速率。同时保持燃料品质和喂入节奏稳定,减少因燃料特性波动导致的短期燃烧异常。

预分解炉耐火材料磨损或剥落加快,会显著缩短检修周期,增加维护成本,严重时还可能影响系统密封性和运行安全。

分解炉局部区域长期超温运行,或因操作波动导致温度频繁剧烈变化,会使耐火材料承受过大的热应力,加速开裂和剥落。

当系统风量偏大或物料分布不均时,高速气固流会对缩口、弯头等部位形成持续冲刷,造成耐材的机械磨损加剧。

结皮中的低熔点成分对耐火材料产生化学侵蚀,而结皮周期性脱落又叠加机械拉扯作用,进一步加快内衬损伤。

1. 稳定热工制度,降低热应力累积

耐火材料损伤往往源于长期热应力累积,而非单次超温事件。通过平稳操作和减少启停、负荷大幅波动,可有效降低内衬反复胀缩带来的结构性损伤。

2.优化运行条件,减轻局部机械冲刷

在满足工艺要求的前提下合理控制系统风量和物料分布,避免高速气固流长期集中冲刷同一区域。通过运行优化降低冲刷强度,可显著延长耐火材料的使用周期。

从长期运行角度看,预分解炉的维护重点并不在于频繁处理故障,而在于降低问题发生的概率。通过系统性管理,可有效减少结皮、堵塞及工况波动带来的运行风险。

系统性维护主要包括以下几个方面:

水泥厂中的预分解炉运行异常通常源于多种因素的长期累积,而非单一参数失控。通过对常见问题及控制思路的系统分析,有助于运行人员在调整阶段提前识别风险,降低工况波动向系统性故障演变的可能性。

咨询信息