自磨机(AG Mill)是一种完全利用待磨矿石自身作为研磨介质、无需添加任何钢球的旋转式磨矿设备。矿石在筒体内通过提升抛落产生的相互撞击、挤压和磨剥作用实现破碎。作为一种无介质磨矿方案,自磨机虽然对矿石性质与运行条件的依赖更为显著,但在特定工况下能显著降低运行成本,并有效避免金属介质对矿产物的污染。

在现代矿山磨矿系统中,半自磨机因适应性更强已成为更具通用性的主流方案。然而,对于矿石特性稳定的特定大型铁矿石项目,自磨机仍然得到应用。这一现象并不意味着自磨机效率不足,而是说明其工程价值高度依赖矿石条件与整体流程配置。只有了解自磨机的适用工况,才能客观判断其在特定项目中是否具备实际优势。

与半自磨机或球磨机不同,自磨机几乎将全部破碎任务交由矿石自身完成。这一根本差异,决定了其工程适用性的上限与下限。

自磨机能否稳定运行,首先取决于矿石是否具备足够的可自磨性。该特性并非单纯由矿石硬度决定,而是与矿石的脆性、结构弱面分布以及不同粒级之间的强度差异密切相关。在理想状态下,大块矿石能够在筒体内承担冲击介质的角色,而中小粒级物料则作为主要受力对象被持续破碎。

如果矿石整体韧性偏高,或粒级间强度差异不明显,即使矿石硬度较大,也难以形成有效的自磨循环。此时,磨机内部能量更多消耗在无效滑移和缓冲过程中,处理能力和磨矿效率将显著下降。

在无钢球参与的条件下,自磨机对给矿粒度组成的敏感性明显高于半自磨系统。系统内部必须同时维持足够比例的大块矿石用于冲击破碎,以及合理数量的中等粒级物料以承接和传递能量。

一旦给矿粒度分布发生偏移,例如过粗导致冲击频率不足,或过细增强缓冲效应,自磨过程将迅速失衡。这种对粒度分布的高度依赖,使自磨机在设计和运行阶段都必须严格控制给矿条件,而难以通过简单的参数调整来弥补偏差。

与半自磨机相比,自磨机几乎不存在外部能量补偿手段。半自磨系统可以通过调整钢球装载量,在一定范围内抵消矿石性质波动带来的影响,而自磨机完全依赖矿石自身完成破碎过程。

因此,当矿石硬度、粒度或脆性发生变化时,这些波动会被直接放大为产能和粒度的不稳定。这种较低的系统容错能力,使自磨机在实际工程中更适合作为“条件成立时的高效方案”,而非通用型磨矿设备。

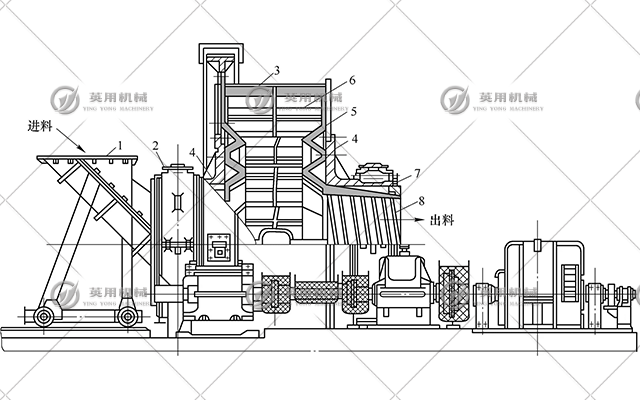

从总体结构上看,自磨机与半自磨机及球磨机并无本质差异,同样由筒体、衬板、传动系统及排料装置等基本单元构成。但由于自磨机完全依赖矿石自身完成破碎过程,因此其结构设计与其他磨机存在明显差异。

自磨机通常采用较大的筒体直径和相对较短的长度,以提高矿石在旋转过程中的抛落高度。在无钢球参与的条件下,矿石获得的主要破碎能量来源于重力势能,通过放大直径来提升抛落高度,是弥补冲击能量不足的核心手段之一。这一结构特征也使自磨机在视觉和比例上明显区别于常规球磨机。

衬板在自磨机中不仅起到保护筒体的作用,更直接影响破碎效率。相比半自磨机,自磨机的提升条通常更高、角度更陡,以增强对矿石的提升和抓取能力,减少矿石在筒体底部的滑移现象。通过强制矿石进入稳定的抛落轨迹,衬板结构成为维持冲击破碎主导地位的关键因素。

由于缺乏钢球对中等粒级物料的持续破碎,自磨机对排料粒度的控制更为敏感,通常采用格栅排料结构来稳定系统内部的粒度组成。在运行过程中,部分难以被击碎的中等粒级矿石可能逐渐积聚,因此排料端常设置顽石排出口,使其进入外部破碎或循环系统。这类结构设计对于保持自磨机的有效容积和连续产能具有重要作用。

自磨机在启动和运行阶段承受的负载波动较大,对驱动系统的扭矩能力要求较高。大型自磨机多采用无齿轮传动或配套变频驱动装置,以满足启动工况需求,并通过转速调节在一定程度上适应矿石条件的变化。这种驱动配置为自磨机在工况波动下维持稳定运行提供了必要的技术保障。

自磨机的工作过程基于筒体旋转所形成的周期性抛落运动。矿石在提升条作用下被带至一定高度后自由落下,抛落过程中产生的冲击力完成主要破碎作用。同时,物料在持续翻滚过程中相互挤压与磨剥,进一步细化粒度。

在无钢球环境下,自磨机的破碎效果主要依赖冲击能量的有效释放,而磨剥与挤压则对最终粒度控制起到补充作用。系统运行的稳定性取决于冲击强度、矿石粒度分布与排料能力之间的动态平衡,任何一项条件失衡,都可能导致产能下降或顽石积聚。

在适用矿石条件与系统设计合理的前提下,自磨机在运行成本、产品纯度及系统简化方面具备半自磨机和球磨机难以替代的优势。

自磨机无需添加钢球作为研磨介质,直接省去了钢球的采购、运输及持续补加成本。在处理量大、运行周期长的磨矿系统中,这一特性可显著降低整体运行费用。

由于不使用金属研磨介质,自磨机避免了球磨机磨损造成的铁污染。这在矿物加工中非常重要,因为额外的铁可能改变产品成分,也可能影响后续工艺。

自磨机在运行过程中不依赖外部研磨介质,从而显著降低了对钢球供应体系的依赖,有助于减少物流、库存及供应中断带来的运行风险,从系统层面提升矿山生产的稳定性与抗风险能力。

自磨机的运行效果高度依赖矿石条件与系统配置。当工况偏离设计假设时,工程上通常需要通过结构或流程调整来维持系统稳定性,而非简单放弃自磨方案。

自磨机对矿石条件高度敏感,其运行效果在很大程度上取决于矿石的自磨性及给矿粒度结构。当矿石性质发生变化或大块比例不足时,冲击破碎效率容易下降。

工程上通常通过优化给矿控制,或在必要情况下引入少量钢球,将系统由自磨模式调整为半自磨模式,以恢复稳定运行。

在自磨机运行过程中,部分粒径处于中间范围的矿石既难以被直接击碎,也难以通过磨剥进一步细化,容易在筒体内逐渐累积。这种现象被称为“顽石积聚”。

为避免其占用有效研磨空间,工程上普遍采用“顽石窗排料 + 外部破碎”的闭路方案,通过排料端格栅板上的顽石窗将顽石及时排出,经外部顽石破碎机粉碎后再返回磨机。该流程有助于维持磨机内部的粒度结构稳定,从而保障系统的持续处理能力。

从工程实践看,自磨机的应用场景相对有限,主要集中在矿石自碎性极好、性质长期稳定的大型矿山项目中,尤其是部分脆性较强、结构均一的磁铁矿。随着矿石条件不确定性增加,纯自磨流程在新建项目中的采用比例已明显下降。

从自磨机转为半自磨机在工程上是可行的,也是常见的优化路径,但并非简单加入钢球即可。通常还需同步评估钢球装载率、衬板形式、排料端格栅结构以及循环负荷变化,确保磨机冲击与磨剥机制重新达到稳定平衡,否则可能引发能耗上升或排料受限问题。

设计阶段通常需通过矿石自碎性试验、粒度分布分析及硬度变化评估,重点关注矿石是否具备稳定的自碎能力以及中间粒级是否易形成顽石。若矿石性质波动较大或自碎性边界不清晰,工程上一般会优先考虑半自磨机或预留流程调整空间。

当矿石具有良好的自磨性且给矿粒度分布得到良好控制时,自磨机可以高效运行。清晰了解其优势与局限,对于正确选择磨矿流程至关重要。

当矿石条件不够稳定时,半自磨机通常被视为更具灵活性的替代方案。如需了解详细内容,请参阅我们专门的半自磨机指南。

咨询信息