在矿山、水泥、冶金等重工业领域,原料的粉碎与研磨是规模化生产的首要环节。球磨机作为这一环节的核心技术装备,以其强大的处理能力、卓越的可靠性和广泛的适应性,持续发挥着不可替代的作用。本文将系统阐述球磨机的工作原理、主要类型及其在各行业中的关键应用,为您提供一份专业的技术参考。

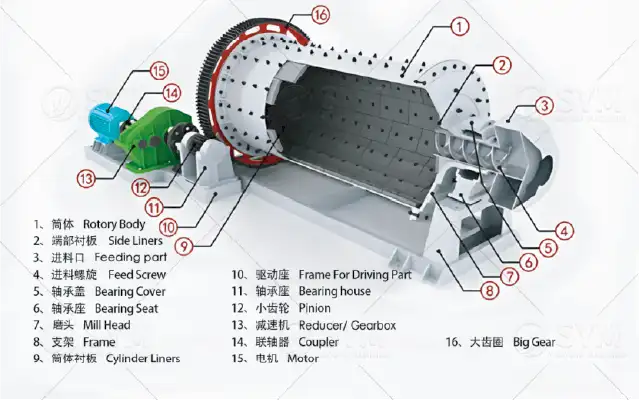

球磨机是一种通过旋转筒体驱动内部研磨介质,对物料进行冲击与研磨的高效粉碎设备。其核心工作机理是利用筒体旋转产生的离心力与摩擦力,将钢球、陶瓷球等研磨介质提升至一定高度后抛落或滑落,从而对筒内物料形成强力冲击与精细研磨,最终实现物料的破碎、粉磨或均匀混合。

其应用极为广泛,从采矿(磨碎矿石)、水泥(制备生料和熟料)、冶金到电力、陶瓷、化工甚至实验室研究都有它的身影。

矿业(Mining):在选矿厂中,大型球磨机是关键研磨设备,用于将破碎后的矿石磨成细粉。其主要作用是通过机械研磨打破有用矿物与脉石之间的结合,实现矿物解离(Mineral Liberation),为后续的浮选、浸出等精选工艺奠定基础。该类球磨机属大型连续作业设备,单机处理能力可达每小时数百吨,直接关系到整个选矿流程的效率和产量。

水泥制造业(Cement Industry):从原料制备(将石灰石、粘土等磨成生料)到熟料研磨(生产最终的水泥产品),大型球磨机贯穿水泥生产的全过程。它确保了原料的均化与细度,是保障水泥标号和产品质量的关键设备,其巨大的处理量和稳定性支撑着现代化水泥厂的连续生产。

除了上述两大重工业领域,其他中小型球磨机也应用于众多行业:

陶瓷与玻璃工业:用于研磨硅砂、长石等原料,确保坯体和釉料成分的高度均匀性。

涂料与油漆工业:用于将颜料颗粒研磨至极细的尺寸,并使其均匀分散在液体中,以获得一致的色彩和光泽。

化学与肥料工业:用于研磨化学品原料、催化剂及矿物肥料。

高新技术领域:在先进材料、纳米技术、制药等领域,高性能的实验室级球磨机被用于生产高科技陶瓷、石墨烯或研磨活性药物成分。

将一定配比的待磨物料(矿石、原料等)和研磨介质(如金属球、陶瓷球等)从筒体的进料端装入。在湿法研磨中,会同时加入适量的水或其他液体,形成矿浆。

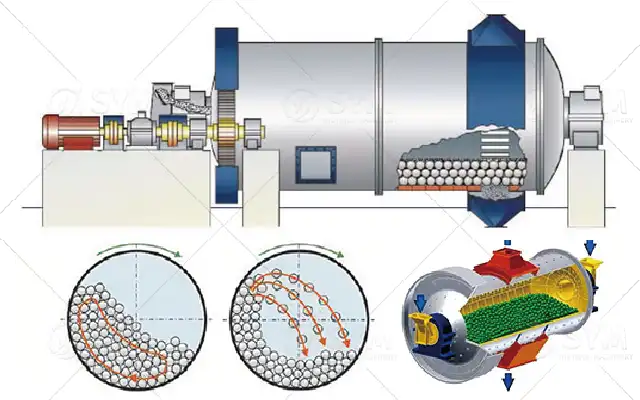

驱动系统启动,带动筒体绕其水平轴心以特定速度旋转。这个速度是经过精确计算的,通常为“临界转速”critical speed of ball mill(使球体开始随筒体做圆周运动而不下落的转速)的65% - 80%,这是实现最佳工作效率的关键。

这是研磨过程发生的动力学核心。筒体旋转时,内壁的衬板不仅保护筒体,更重要的是通过其提升条将球和物料带起。随着转速不同,筒体内主要发生两种运动状态:

Cascading(瀑落):

在相对较低的速度下,研磨介质和物料被提升到较低的高度后,就会因重力作用从倾斜的料堆表面滚落或滑落下来。此状态下以研磨(Attrition) 为主。球与球、球与物料之间产生强烈的滑动、滚动和相互摩擦,就像碾磨一样,适用于细磨和超细磨。

Cataracting(抛落):

在最佳工作速度(临界转速的65%-80%) 下,介质和物料被提升到更高的位置,直至其重力大于离心力时,它们将脱离筒壁,沿抛物线轨迹“抛落”而下。此状态下冲击(Impact) 和研磨(Attrition) 并存,从高处自由下落的球体对底部区域的物料产生剧烈的冲击和碰撞,实现高效破碎,特别适用于破碎大颗粒物料。

物料在经过反复的冲击和研磨后,粒度逐渐减小。当颗粒达到目标粒度时,就从出料端排出。

球磨机(Ball Mill):使用高铬钢球、陶瓷球等。

棒磨机(Rod Mill):使用钢棒,产品粒度更均匀。

砾磨机(Pebble Mill):使用燧石等天然岩石作为介质,避免金属污染。

卧式球磨机(Horizontal Ball Mill):最为传统和通用的形式,由一个水平放置并可旋转的筒体构成。其结构简单、产能大、运行可靠,是矿业、水泥等行业中进行粗磨和细磨的主力设备。

立式球磨机(Vertical Tower Mill / Stirred Mill):依靠内部中央竖轴带动搅拌器搅动研磨介质,而非转动整个筒体。其能量利用效率更高、能耗更低、占地面积小,特别适用于要求产品粒度更细的超细研磨领域。

干法球磨机(Dry Ball Mill):在无水环境下研磨,直接产出干粉,适用于缺水地区或后续需干粉产品的工艺。

湿法球磨机(Wet Ball Mill):在加水环境下研磨,产出浆料,研磨效率高、无粉尘,适用于选矿等后续湿法作业。

尽管新型研磨设备不断涌现,球磨机仍是工业粉碎领域应用最广泛的设备。其持久生命力源于三个核心优势:首先,简单的机械结构带来极高的运行可靠性和低维护成本;其次,对各类物料硬度、粒径要求的广泛适应性;最后,能够满足大规模工业化生产的处理能力。这些特点使球磨机在重工业领域始终保持着不可替代的地位,特别是在矿山、水泥等需要大规模连续生产的行业中,球磨机仍然是原料加工环节的首选设备。

咨询信息